PROCESSAMENTO DE RSU COM RECUPERAÇÃO DE RECICLÁVEIS

UTM – UNIDADE DE TRATAMENTO MECANIZADO – BHS

A abordagem da Bulk Handling Systems – BHS ao Projeto de processamento de RSU com Recuperação de Recicláveis tem como principal objetivo :

Produzir a maior quantidade e qualidade dos materiais recuperáveis do fluxo de resíduos recebido, limitando o que é enviado para os aterros.

Para alcançar esta meta, nós empregamos tecnologia comprovada em um processo patenteado que proporciona resultados consistentes.

A BHS baseia esta abordagem nos seguintes pressupostos:

- Uma alta capacidade de processamento exigida. Nosso sistema como proposto tem capacidade de processar 45 tons por hora de RSU

- Altas taxas de recuperação são requeridas. Nosso sistema entrega uma taxa de recuperação acima de 93% das commodities recuperáveis disponíveis.

Um sistema de processamento só é bom para o seu operador se for robusto e fácil de mantê-lo em operação.

Nossos Clientes não podem ser lucrativos quando seu equipamento não está em funcionamento, e por isso projetamos e construímos nossos sistemas de forma que possam trabalhar com mais de 90% de eficiência operacional e para isso a BHS se utiliza dos seguintes métodos:

- Projeto de Engenharia meticuloso, assegurando que cada peça de equipamento é corretamente dimensionada e integrada com o resto do sistema.

- Melhores sistemas de fabricação em sua categoria, garantindo que cada componente tem máxima qualidade adaptação e acabamento e são robustos e confiáveis o suficiente para resistir a anos de serviço nos mais severos ambientes operacionais.

- Seguros mecanismos de controle de qualidade, garantindo que cada parte do sistema tenha sido verificada para montagem e operação antes da expedição.

- Gerenciamento de projeto dedicado, garantindo que todo o sistema é organizado e bem planejado.

O processo básico de BHS foi refinado ao longo de mais de 35 anos de fornecimento de material de triagem e soluções de manuseio para a indústria de RSU.

A BHS provou ser tão eficaz que nos permitiu patentear os diversos sistemas. A filosofia da BHS pode ser descrita em alguns pontos – chave:

- Combina tecnologia de automação com o uso estratégico de mão de obra;

- Certifica-se de constante, e equilibrado fluxo de materiais ao longo do sistema;

- Segrega os materiais em frações baseadas no tamanho;

- Segrega os materiais em frações com base na densidade;

- Segrega materiais em frações baseado na forma (bidimensional e tridimensional);

Se qualquer um dos pontos acima não estiver presente em um sistema de processamento de RSU com Recuperação de Recicláveis, esse sistema não vai entregar os resultados desejados.

Podemos compreender que cada parte principal do sistema BHS é crítico para o sucesso geral, nós os integramos em cada sistema que construímos.

CARACTERÍSTICAS GERAIS DE DESIGN

BHS proporcionou aqui um projeto personalizado que permite a máxima flexibilidade operacional.

Enquanto o processo principal é concebido para separar MSW, o equipamento também tem a capacidade exclusiva de processar qualquer volume de coleta seletiva de recicláveis que possa estar disponível.

A linha apresentada pode ser usada para processar o RSU e/ou coleta seletiva .

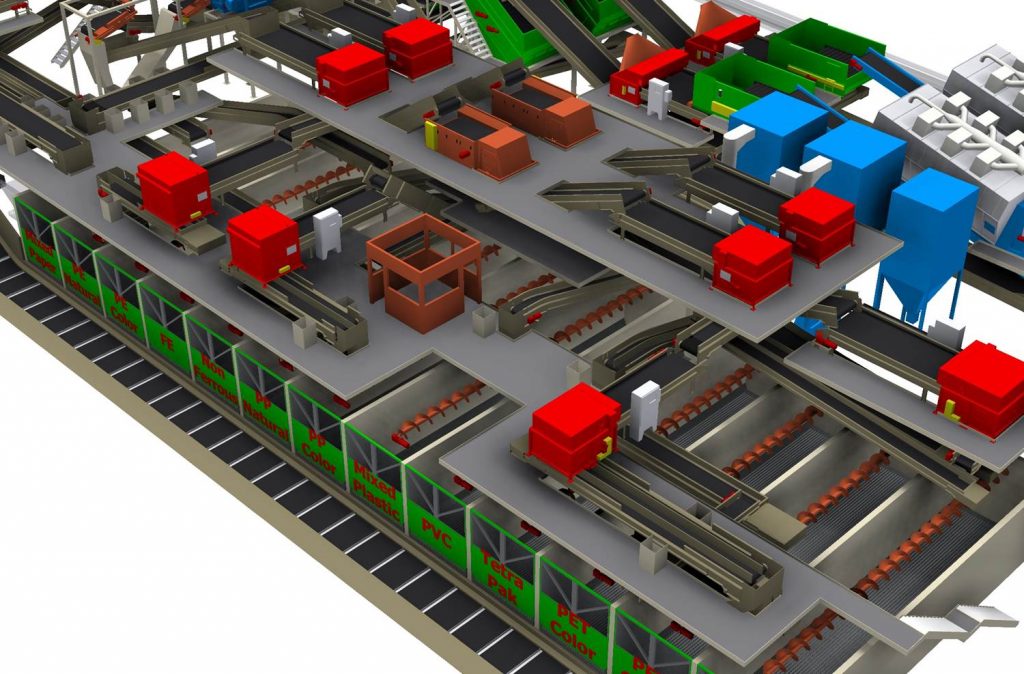

O sistema de processamento da BHS foi desenhado para separar o RSU bruto nas seguintes frações:

- Sucatas metálicas

- Plásticos rigidos misturados

- Papelão (OCC)

- PET Containers – garrafas PET

- HDPE Containers – PEAD

- PP Containers –

- Metais Ferrosos

- Metais não ferrosos, Aluminio

- Matéria Organica (<65mm)

- Inservíveis para aterro

- CDR (Combustivel De Residuo) para venda a cimenteiras

- constituido de Madeira, borrachas, fraldas, cordas, outros plasticos, filmes, tetrapack,outros…, separados no mesmo processo, triturados e enfardados para envio a cimenteiras

O sistema como projetado, vai proporcionar a seguinte capacidade de processamento de RSU: 45 tph (Quarenta e cinco toneladas por hora) de RSU ou 800 tpd (2 turnos)

DESCRIÇÃO DO PROCESSO

Medidor da Alimentação

O requisito inicial para se ter um processo de separação eficiente está no fornecimento de um fluxo constante de material. A BHS fornece o transportador de medição e cilindro de nivelamento para controlar o volume de material na entrada. O cilindro de nivelamento é grande (2m) com dentes agressivos que equilibra o fluxo a uma profundidade consistente. O operador pode alimentar resíduos de entrada do piso básico para a moega de alimentação com uso de uma pá carregadeira equipada com uma garra.

Dimensionando o Material inicial – DRS

A grande maioria dos materiais recicláveis recuperáveis no RSU é maior do que 50mm em tamanho. BHS emprega o equipamento patenteado denominado DRS® (Peneira de rolos triplos para detritos) para remover o que seja < 65mm de tamanho do resto do fluxo, para que ele não venha contaminar os produtos finais.

Esta fração é principalmente orgânica (como os resíduos de alimentos), vidro quebrado e outros materiais inertes. Os finos desta fração são segregados para tratamento e transformação em adubo orgânico.

O DRS BHS é superior a outros tipos de telas devido ao projeto patenteado de discos de três pontas. A BHS inventou esta tecnologia há mais de 30 anos. Os discos são feitos de aço endurecido, tornando-os extremamente duráveis.

Este projeto fornece agitação material excepcional, que garante eficiência máxima da seleção.

A configuração de disco composto fornece dimensionamento mais preciso do que outros tipos de telas, garantindo que os produtos valiosos não sejam perdidos através da tela.

Pré Separação Manual

Para que os equipamentos de separação automatizada operem com o mais alto nível possível de eficiência, uma pré-triagem manual dos materiais é necessária.

O papel dos classificadores nesta fase é para remover itens grandes e volumosos que podem causar problemas a jusante.

Esses itens incluem grandes resíduos, sucata de metal, plásticos pretos, grandes pedaços de plástico rígido, madeira, papelão, garrafas de vidro etc..

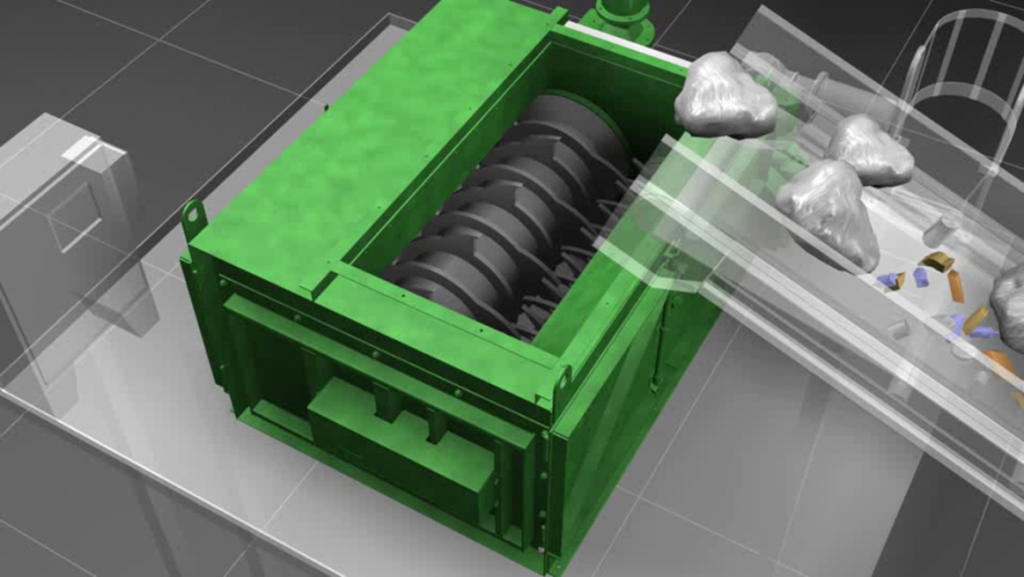

Abertura de Sacos de Lixo – Bag Breaker

O material em sua maioria ensacado em plástico, é então alimentado a um equipamento abridor de sacos chamado “Bag Breaker” BHS. Este equipamento liberta os materiais contidos nos sacos sem os danificar.

O Bag Breaker BHS é superior a outros do mercado graças ao seu dispositivo anti-congestionamento e desenho eficiente. Uma pequena estação de separação é fornecida após esta seção onde classificadores podem remover quaisquer pequenos sacos ainda fechados.

Estes sacos são retornados para a alimentação do Bag Breaker . Os classificadores nessa posição também têm a capacidade de remover outros resíduos e filme plástico.

Dimensionamento de Material Secundário

Depois os sacos são abertos, um segundo DRS é usado para remover o restante material fino de resíduos. Esta segunda etapa garante máxima eficiência de remoção.

Separador por diferença de Densidade – NIHOT (acima)

Depois que a menor fração foi removida do fluxo, o material pode ser separado em duas frações principais. A primeira categoria é de material leve ou de baixa densidade, que contém a maioria das commodities recuperáveis.

Esta fração inclui o papel, plásticos, alumínio e latas metálicas que são todos de uma densidade mais baixa que o resto do fluxo de material. A outra fração, material de alta densidade, contêm muito menos commodities recuperáveis e é composta principalmente por produtos orgânicos, materiais inertes como rochas, papéis sujos, roupas velhas , botas e outros materiais não-recicláveis.

A fim de fornecer taxas de recuperação que excedem 90%, BHS utiliza um Nihot Separador de Único Cilindro nesta fase do processo para separar as duas frações acima mencionadas.

Esta é uma tecnologia robusta e eficiente que tem sido utilizada com sucesso em centenas de instalações ao redor do mundo. Esta máquina utiliza grandes volumes de ar para puxar/empurrar os materiais leves para longe dos materiais pesados. Uma esteira de alta velocidade acelera os materiais para o fluxo de ar, onde eles são empurrados contra um tambor rotativo.

Quando o material bate no tambor, uma corrente de ar levanta os materiais leves, subindo e descendo na câmara de expansão, e caem sobre uma esteira transportadora extratora para a parte externa.

Os materiais pesados se chocam com o tambor rotativo e caem para baixo, onde são coletados em uma esteira. Os pesados são passados sob um extrator de metais para recuperar quaisquer metais ferrosos antes que o fluxo seja transferido para a classificação final, manual.

Esta etapa do processo é fundamental para permitir que o restante do equipamento de separação possa fornecer as necessárias altas taxas de recuperação.

A fração pesada é transferida para uma pós separação manual , onde recipientes cheios, Papelão, madeira e Plásticos rígidos possam ser separados por catadores antes que o material seja reinserido no fluxo de resíduos do sistema.

Separação por Formato (3-Dimensões e 2-Dimensões) – Polishing Screen

- Os materiais leves recuperados pelo Separador pneumático NIHOT agora são compostos por duas frações principais, bem como alguns finos remanescentes menores que 65 mm

- bidimensional, fração plana; que é na maior parte fibra e filme plástico

- tridimensional, fração redonda; que é, principalmente, contêineres plásticos, e recipientes de alumínio e ferrosos

- finos (< 50mm), que é principalmente resíduo orgânico

Estas frações devem ser separadas a fim de permitir a máxima eficiência de classificação final. Esta separação é realizada com uma Peneira de Polimento BHS, construída com discos especiais com um design de disco “nonrap”. Assim, sacos de plástico viajam para cima na peneira juntamente juntamente com fibras sem o risco de formação de “embrulhos”. A configuração de disco exclusivo e o design da peneira de polimento fornece eficiência máxima da seleção. Nenhuma outra tecnologia disponível é tão bem sucedida como esta Peneira de Polimento BHS, neste processo.

Os materiais com 3-Dimensões descem na peneira enquanto os de duas dimensões sobem e os finos caem sob a peneira. Neste ponto do processo as frações de materiais foram suficientemente segregadas de forma que estão prontas para a separação final e controle de qualidade

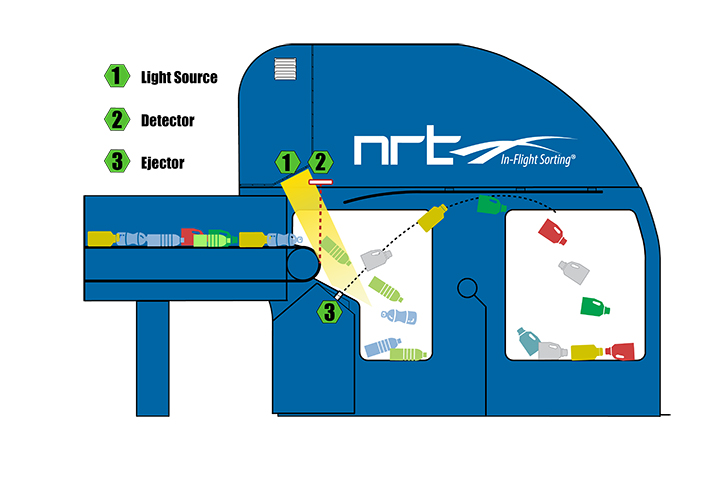

Separação de Frações com Sensores Óticos – NRT

BHS usa sensores/classificadores ópticos da NRT exclusivamente em nossos sistemas de classificação. Estas máquinas representam o melhor do setor em tecnologia e desempenho.

Há três coisas fundamentais que diferenciam as unidades NRT das fabricadas na Europa:.

1- As unidades NRT detectam material depois que este deixa a correia transportadora ou, em vôo.

Outras marcas tipicamente detectam sobre a correia e então ejetam o material quando ele passa sobre bocais de ejeção após deixar a correia. Os Benefícios são:

- O método da NRT reduz a quantidade de erro porque elimina a perda de material causado por garrafas em rolamento ou caso contrário, movendo-se entre o ponto de detecção e o de ejeção.

- O método da NRT permite um caminho mais certo de vôo quando os bocais de ar disparam sobre o material. O material já está em vôo então sua aerodinâmica e “voo” já são conhecidos.

- Quando a detecção é de aproximadamente 300mm antes do final da correia, cada aerodinâmica de garrafas são incertas e o erro muitas vezes ocorre.

- Detectando fora da correia, NRT é capaz de usar a luz transmitida para garrafas clara i que fornece um sinal mais forte na faixa infravermelha

2- A posição de Espectrômetros

As unidades NRT têm múltiplos espectrômetros que são colocados ao longo de toda a largura da correia.

Outras unidades utilizam um espelho (ou em rotação ou em oscilação) que envia uma onda de luz refletida para um único espectrômetro. Uma vez que as unidades NRT evitam o uso de um espelho, qualquer erro ou resposta atrasada do espelho é evitada.

3- NRT é uma subsidiária integral da BHS.

Assim, as unidades são totalmente integradas ao design e a função de todo o sistema é da responsabilidade da BHS e sua subsidiária.

Do momento em que a integração das tecnologias é fundamental para o sucesso do projeto, utilizar NRT elimina a oportunidade para uma das partes transferir a culpa se existem quaisquer problemas.

O Básico e importantíssimo é que temos total responsabilidade por todos os aspectos da instalação.

A fração bidimensional que foi classificada pela Peneira de Polimento é alimentada para uma correia aceleradora e passada sob um separador ótico infravermelho. Esta unidade identifica e ejeta o filme plástico. Este material é então transferido para um posto de controle manual onde contaminantes são removidos por uma pessoa.

A fração tridimensional, arredondada que desce a Polishing Screen é enviada para uma linha dedicada a classificação de containers ou recipientes. O primeiro passo no processo é uma pré-separação manual, onde qualquer contaminação (fibras ou resíduos) são removidos. O fluxo de contêineres é então passado através de uma série de classificadores de óticos e magnéticos.

- Um ímã de overband remove metais ferrosos.

- Classificador óptico #1 remove todos os PEAD.

- Classificador óptico 2 # remove PET-Clear/ e azul claro

- óptico de classificador #3 todos os PET restantes

- O separador Eddy Current #1 remove alumínio ou não ferrosos

- óptico classificador #4 remove PP e TetraPak

As commodities separadas são apresentadas para cabines de controle para avaliação final de qualidade onde contaminantes são removidos manualmente. Os materiais puros são depositados em containers .

Estocagem dos Produtos e Enfardamento

Materiais removidos nas estação de pré-separação são estocados em baias de concreto abaixo . Estes podem ser esvaziados com pás carregadeiras para serem levados às enfardadeiras ou para o carregamento de caminhões caçamba para transporte.

Filmes plásticos são continuamente alimentados a uma prensa de filmes. Uma baia do tipo “walking Floor” será fornecida para estocagem de material quando o Baler estiver fora de operação.

Papelão e papéis misturados são estocados em baias deste tipo.

Containers plásticos, alumínio, e latas ferrosas são estocadas em baias com fundos moveis

Materiais são alimentados para um BOA D130 enfardadoras para embalagem final.